Geo-Designer

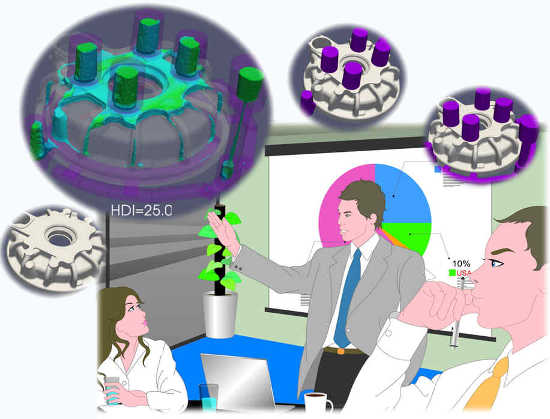

DFM

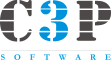

L’analisi DFM e il primo passo verso la messa in produzione delle parti. E’ il ponte che collega il progettista della parte al reparto produzione. Geo-Designer è un potente strumento di analisi preliminare “Design for Manufacturing” (DFM) per progettisti e ingegneri di produzione dotato di una tecnologia innovativa. Geo-Designer accelera il processo di progettazione per la funzionalità e la producibilità della parte, permettendo ai progetti di passare alla fase di produzione in modo più veloce e sicuro. Rispetto ad altri strumenti tradizionali Geo-Designer è potente, flessibile, veloce e di semplice utilizzo e permette di risparmiare costi imprevisti a valle migliorando la qualità delle parti già nelle prime fasi di progettazione.

Geo-Designer presenta un nuovo metodo per studiare la geometria della parte con Iso-superfici 3D e modello completo in trasparenza, questo metodo è simile a quello della valutazione degli spessori solitamente utilizzato nelle applicazioni industriali. Geo-Designer introduce I concetti di MDI (Mass Distribution Index) e HDI (Heat Distribution Index) per l’analisi e la valutazione di parti.

Verifica MDI

MDI può essere usato per valutare la distribuzione di masse concentrate nella parte di fonderia, che potrebbero facilmente provocare punti caldi e conseguentemente porosità da ritiro nel corso del processo di solidificazione. L’ingegnere progettista dovrebbe evitare di avere elevati valori MDI nella parte sviluppata.

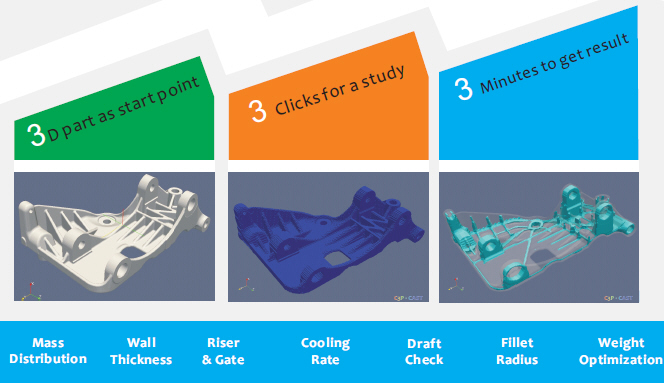

Verifica dei carrelli

Per la pressofusione e la colata a gravità in stampo permanente, il numero dei carrelli e la loro complessità sono un fattore importante del costo totale dello stampo. Geo-Designer può eseguire il controllo per la presenza di sottosquadri e aiutare nella progettazione dei carrelli. Basta definire la direzione di apertura e la linea di divisione e il sistema calcolerà la posizione ed il numero di carrelli necessari. Inoltre la superfice dei sottosquadri può essere esportata in formato STL in un sistema CAD tridimensionale per guidare succesivamente la progettazione dei carrelli.

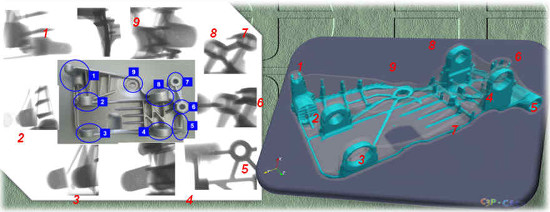

Progettazione di Alimentatori e Materozze

La potente analisi HDI di Geo-Designer può aiutare nella progettazione di materozze, alimentatori, camicie isolanti e raffreddatori, comunemente usati nelle colate a gravità. Rispetto all’uso di formule empiriche o di fogli di calcolo, l’approccio di Geo-Designer è più flessibile, accurato e di facile utilizzo, in quanto tutte le formule derivate dall’esperienza pratica molto difficilmente possono tenere in conto la reale geometria 3D, solitamente molto complessa.

Basandosi sui risultati HDI, l’utente può progettare materozze e alimentatori nelle zone più spesse per compensare il ritiro del metallo. La verifica in tempo reale dei risultati è molto chiara, sia il dimensionamento che la posizione del componente possono essere definiti correttamente grazie alle informazioni fornite da Geo-Designer. Inoltre, i dati aggiornati MDI/HDI possono essere verificati immediatamente, con la semplice pressione di un pulsante, tutto viene automaticamente aggiornato. Questa procedura è centinaia di volte più veloce dei metodi di simulazione numerica. Il risultato finale della progettazione, in formato STEP, può essere poi importato in Cast-Designer o in un altro sistema CAD.

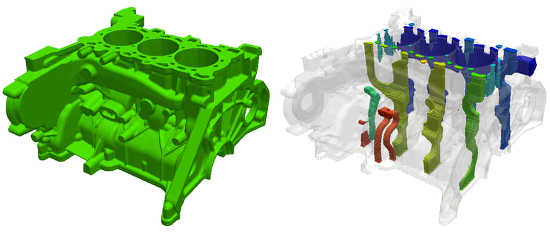

Progettazione e verifica di anime

Per getti di fusione complessi, come il monoblocco di un motore, il progettista deve considerare la presenza delle anime in sabbia, questo è molto importante e rappresenta una operazione complessa. La sezione e la forma geometrica dell’anima devono essere progettate accuratamente

Con una potente operazione Booleana a livello di mesh, Geo-Designer può estrarre le anime interne dal getto di fusione in modo semplice. Successivamente l’utente può analizzare in dettaglio le sezioni dell’anima o esportare la superfice dell’anima in formato STL all’interno di un altro sistema.

Altre funzioni di analisi

Geo-Designer mette a disposizione alter funzioni per l’analisi di parte come

- Valutazione e distribuzione della forza di estrazione

- Verifica dell’angolo di sformo e del sottosquadro

- Verifica dei raggi di raccordo

- Verifica delle pareti a spessore sottile

- Informazioni generali sulla parte come massa, area proiettata e modulo termico